L’étape d’évaporation permet de séparer l’eau du jus épuré issu de l’étape d’épuration (Cf. fiche épuration). On passe alors d’un jus clair ou Jus Avant Epuration (JAE) très aqueux à un sirop de sucre concentré.

Alignement de caisses (ou effets) d’évaporation

La technique d’évaporation en sucrerie repose sur les principes de la thermodynamique, faisant interagir températures, pressions et volumes qui provoquent les changements d’état de l’eau (liquide ⇒ gaz / gaz ⇒ liquide).

La performance du dispositif d’évaporation d’une sucrerie ne se mesure pas aux quantités de jus traités mais aux débits que l’on atteint à chaque étape de la concentration. Le principe consiste à utiliser plusieurs fois en cascade une même tonne de vapeur générée par la chaudière de la sucrerie : une fois pour générer de l’électricité par détente dans une turbine de cogénération et ensuite autant de fois qu’il y a d’effets d’évaporation. Avec une tonne de vapeur entrant dans le premier effet, on peut évaporer autant de tonnes d’eau qu’il y a d’effets d’évaporation. Cette tonne de vapeur va permettre de concentrer le jus entrant (à faible teneur en sucre) en évaporant le plus possible d’eau qui le constitue, jusqu’à obtenir un sirop sortant (à forte teneur en sucre).⇒

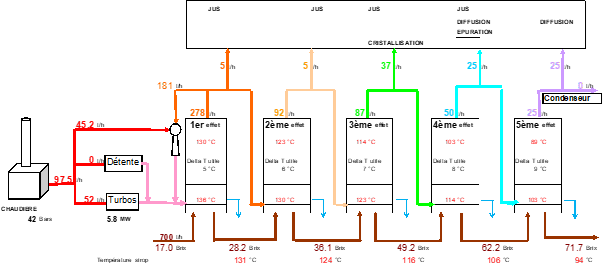

NB : L’atelier d’évaporation est le « cœur énergétique » d’une sucrerie, en ce sens qu’il permet de distribuer de la vapeur dans les autres ateliers de la sucrerie via des prélèvements de vapeur dans les différents effets. Le schéma ci-dessous illustre les flux de vapeur et de jus dans un dispositif d’évaporation à cinq effets, avec les températures, les pressions et les débits mesurés à chaque effet.

Fig. 1 : Schéma simplifié de l’évaporation d’une sucrerie avec cinq effets (ou caisses)

À titre indicatif, pour une sucrerie donnée, un débit de 50 tonnes/heure (t/h) de vapeur à environ 130° C et à 3 bars de pression délivré par la chaudière permet de concentrer un « débit jus » (à 14-18 Brix) de 700 t/h à l’entrée en un « débit sirop » (> 70 Brix) de 180 t/h à la sortie, sachant que le débit diminue naturellement de caisse en caisse au fur et à mesure que le jus perd son eau par évaporation.

Dans l’exemple de la figure 1 ci-dessus, l’étape d’évaporation distribue de la chaleur sous forme de vapeur aux autres étapes du procédé, selon la répartition suivante :

- Environ 5t/h de vapeur sont prélevées dans les quatre premiers effets pour réchauffer les jus aux étapes le nécessitant.

- Environ 30 t/h de vapeur sont prélevées dans le troisième pour alimenter la cristallisation.

- Environ 25 t/h de vapeur sont prélevées dans le quatrième effet pour alimenter l’épuration et partiellement la diffusion.

- Environ 25 t/h de vapeur sont prélevées dans le cinquième effet pour alimenter la diffusion.

L’atelier d’évaporation est réglé pour une utilisation optimale de l’énergie générée par la chaufferie de l’usine, avec l’objectif de ne rejeter à l’atmosphère que le minimum possible de vapeur, avec un débit proche de ZERO t/h mesuré au condenseur avant rejet.

De cette étape résultent également les eaux excédentaires issues de la betterave, qui sont condensées et stockées pour être ensuite recyclées.