Une activité saisonnière pour extraire un produit naturellement présent dans une matière première agricole

1. – Une très forte saisonnalité

1.1. Une activité de première transformation d’un produit agricole

La transformation de la betterave est très fortement saisonnière, en raison du cycle naturel de sa culture. Elle impose une consommation d’énergie élevée sur une période d’environ quatre mois par an en automne et hiver (de mi-septembre à fin janvier). Il est impossible de stocker la betterave plus longtemps que deux mois et demi, la racine, matière vivante, se dégradant considérablement au-delà de cette durée.

Le procédé sucrier est saisonnier et continu, 24h/24 et 7 jours/7, durant des campagnes variant de 90 à 150 jours à partir de septembre. L’outil industriel est adapté pour « encaisser » les variations de plus en plus importantes des conditions agrométéorologiques et climatiques qui affectent la production agricole, avec des effets sur l’activité des entreprises sucrières, dans certaines limites.

1.2. Des grandes installations industrielles adaptées à un fort besoin saisonnier

La saisonnalité a conduit à investir dans des installations industrielles dimensionnées pour fonctionner en continu de 90 à 150 jours/an. Les sucreries sont dotées d’installations de puissances thermiques de 60 à 300 MW, surdimensionnées par rapport à des usines qui travailleraient toute l’année. Le cumul des puissances installées des sucreries est d’environ 3 000 MW pour une consommation globale annuelle de 9 TWh.

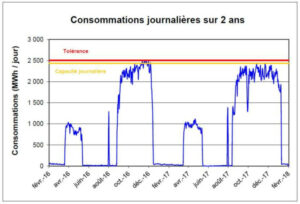

La figure 1 ci-dessous illustre le caractère saisonnier de l’activité :

Figure 1 : Saisonnalité – Profil de consommation énergétique d’une sucrerie sans distillerie associée

- 3 à 4 mois en automne-hiver de besoins maximum de chaleur pour la campagne (extraction du sucre), précédés de mise en route et d’essais (pic de consommation fin août).

- Environ un mois de besoins moindres pour cristalliser les sirops stockés (ici entre mars et mai). Cette opération ne concerne pas tous les sites et pas tous les ans ni au même moment de l’année. Elle limite les besoins de stockage de sucre, permettant des arbitrages plus tardifs entre productions (sucres, sirops, éthanol) pour mieux valoriser les produits.

- Le reste de l’année, la consommation d’énergie est proche de zéro, les installations énergétiques étant à l’arrêt complet. Quelques sites déshydratent de la luzerne hors période de campagne (avril à septembre) pour compléter l’activité de leur outil.

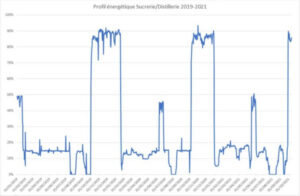

La figure 2 montre que, malgré le fonctionnement continu de la distillerie toute l’année, la saisonnalité de la production de l’unité sucrerie-distillerie reste très importante.

Figure 2 : Saisonnalité – Profil de consommation énergétique d’une sucrerie avec distillerie associée

1.3. Les conséquences les plus notables de la très forte saisonnalité

Financières et administratives : Pour un retour sur investissement équivalant à celui d’une industrie non saisonnière, la réduction des émissions coûte trois fois plus cher aux sucreries du fait que le dimensionnement des installations industrielles, en particulier des postes consommateurs d’énergie, est conçu pour fonctionner 90 à 150 jours/an. En conséquent, les entreprises sucrières ont :

- Une intensité capitalistique très forte, celle d’une industrie lourde.

- Des durées d’amortissements multipliées par trois, en comparaison avec des secteurs industriels fonctionnant toute l’année.

Techniques : Les équipements ne fonctionnant que 3 ou 4 mois/an, ils sont conservés et maintenus plus longtemps que dans le cas d’unités industrielles fonctionnant toute l’année.

Les sucreries ne peuvent pas techniquement bénéficier des dispositifs d’effacement de leurs consommations d’électricité et de gaz en période hivernale.

2. – Proximité indissociable de l’agriculture

2.1. Ruralité – Localisation des unités de transformation de la betterave en France

La sucrerie ne peut transformer d’autre matière première que la betterave sucrière. Pour sa pérennité, la production betteravière doit être compétitive dans le cadre des rotations des exploitations agricoles. L’existence même du secteur sucrier sur le territoire français en dépend.

Les sucreries françaises sont implantées depuis plus de 150 ans. La plus récente a été mise en service en 1973. Elles sont indissociablement liées aux bassins betteraviers, avec un rayon d’approvisionnement le plus court possible (35-40 km en moyenne), limitant temps et coûts de transport des betteraves (80% d’eau), ainsi que la dégradation des racines par les opérations de manutention. Les sucreries sont rarement intégrées à des clusters industriels et ne peuvent pas bénéficier d’éventuelles synergies en matière d’énergie, notamment pour l’approvisionnement en électricité.

Cet isolement des principaux réseaux électriques, associé aux importants besoins en énergie, a imposé dans toutes les sucreries l’installation de cogénérations pour produire la vapeur pour l’extraction du sucre et l’électricité pour l’énergie mécanique avec un rendement global >90%. Du fait de l’état excédentaire du marché de l’électricité, de la fiscalité sur les producteurs d’électricité et de la saisonnalité, les cogénérations des sucreries françaises sont conçues pour n’assurer que la production d’électricité nécessaire au procédé.

Cet isolement s’est fortement réduit au cours du temps. L’amélioration de l’efficacité énergétique globale a réduit la production d’électricité des cogénérations qui, de ce fait, ne produisent plus toute l’électricité nécessaire, conduisant les sucreries à assurer leur approvisionnement sur le réseau public. Cependant, dans les zones rurales où sont implantées de nombreuses sucreries, l’accès au réseau est limité (très peu sont connectées au réseau de transport), ce qui constitue une limite à l’électrification des procédés.

2.2. Transformation d’une matière première vivante

La production de betteraves est sujette à des aléas agrométéorologiques pouvant rendre aléatoires quantités disponibles et qualité pour la transformation. Certains aléas connaissent des fréquences accrues du fait des évolutions du climat, impactant l’approvisionnement des sucreries :

- Episodes de gel suivis de dégel durant la campagne

- Sécheresses estivales intenses (années 2019, 2020)

- Printemps excessivement humides (année 2016)

- Episodes de gel tardif juste après semis (année 2021)

- Attaques de bioagresseurs combinées à une sécheresse estivale (année 2023)

Les sucreries travaillent une matière vivante, différente d’une année sur l’autre (qualité, richesse en sucre), dans des conditions variables (température, humidité), et pouvant évoluer durant une campagne au gré de la météorologie en période hivernale (terre adhérente, dégradations, impacts du gel, du dégel, etc.). Cela entraîne des variations des besoins énergétiques des usines. Une fois récoltée, la betterave ne peut pas être stockée longtemps et doit être travaillée le plus rapidement possible dans l’unité la plus proche. Les produits intermédiaires issus de la betterave ne peuvent être conservés davantage que quelques heures dans les capacités du process sous peine de subir une dégradation.

Les effets de ces aléas sont nettement visibles sur l’activité et sur les besoins de chaleur pour l’extraction du sucre et les émissions de gaz à effet de serre. Cela rend difficiles les comparaisons de consommations énergétiques d’une année ou d’un mois à l’autre, la profession utilisant le plus souvent une moyenne lissée sur 5 ans ou davantage.

3. – Périssabilité de la betterave

3.1. Après la récolte, en bord de champ

Les unités industrielles de la filière betterave-sucre-éthanol française sont dimensionnées pour travailler les betteraves dans le délai le plus court possible après leur récolte du fait de la périssabilité de cette matière première : sa richesse en eau et sa forte teneur en matière organique en font un aliment de choix pour les microorganismes en contact avec les racines fraîchement arrachées. Cela fait des bactéries du sol les premiers consommateurs de sucre, dès qu’elles sont au contact des betteraves !

Des dégradations sont observées durant les quelques semaines de stockage en bord de champ avant le départ des betteraves pour la sucrerie. Cela entraîne des difficultés pour extraire le sucre en usine…

En 2023, les conditions de récolte chaudes et humides ont entraîné des détériorations dues à l’excès de chaleur, suivies de retards d’arrachage du fait de l’impossibilité de faire entrer les machines de récolte dans les parcelles. L’alternance gel/dégel fait le reste en fin de campagne.

En 2022, les conditions sèches et chaudes ont entraîné des retards d’arrachage mais aussi des betteraves cassées, rapidement dégradées durant leur stockage en bord de champ.

3.2. Conséquences en usine

Les betteraves découpées en cossettes sont transportées en diffusion dans un courant d’eau chaude à 75°C environ, ce qui est le régal de bactéries dites « mésophiles », qui prospèrent dans un liquide à cette température.

Ici aussi, ce sont les bactéries présentes dans les diffusions qui consomment le sucre des betteraves, avant même qu’il soit extrait et mis à la disposition des consommateurs humains…

On a déterminé que, dans un appareil d’extraction fortement infecté, la perte en sucre par transformation microbienne peut aller jusque 0,1 à 0,15% betteraves soit près de 1% du sucre entré.

En outre, l’extraction du sucre est rendue difficile voire impossible lorsque les betteraves sont trop dégradées.